关于智慧城市

智慧城市建设

让城市治理更高效,居民生活更暖心

为城市数字化发展与智能化转型提供全面支持

一、方案背景与核心目标

当前制造业面临多重转型瓶颈:传统生产 “刚性固化”(多品种小批量订单响应周期超 72 小时)、设备 “联网率低”(离散制造设备联网率不足 40%)、质量 “事后管控”(不良率平均超 3%,问题追溯需 24 小时以上)、数据 “孤岛严重”(生产 / 设备 / 质量数据互通率低于 25%)、能耗 “粗放浪费”(高耗能行业单位产值能耗超行业均值 15%)。在 “中国制造 2025”“智能制造发展规划(2026-2030 年)”“双碳” 政策导向下,亟需通过一体化智能制造方案打通 “设备 - 生产 - 质量 - 能耗 - 供应链” 全链路,实现 “制造数字化、生产柔性化、管控精准化、运营绿色化”。

绘阖产业集团依托 “环球智造工业互联网平台 + 跨区域产业数据中台 + 星素数字科技工业感知硬件 + 六欧六创新交互设计”,以 “数字驱动制造全链路升级” 为核心,打造智能制造整体方案,旨在实现五大目标:

生产柔性化:多品种小批量订单响应周期缩短至 24 小时内,设备 OEE(综合效率)提升至 85% 以上,生产调整灵活度提升 60%;

质量精准化:产品不良率下降 50%(高精密行业降至 0.5% 以下),质量问题追溯时间缩短至 1 小时内,全流程质量数据覆盖率达 100%;

效率极致化:生产效率提升 40%,订单交付准时率达 98%,设备故障停机时间减少 35%;

运营绿色化:单位产值能耗降低 20%,可再生能源利用率提升 30%,工业固废资源化率达 80%;

协同一体化:制造端与供应链数据互通率达 90%,产供协同响应时间缩短至 4 小时内,库存周转率提升 50%。

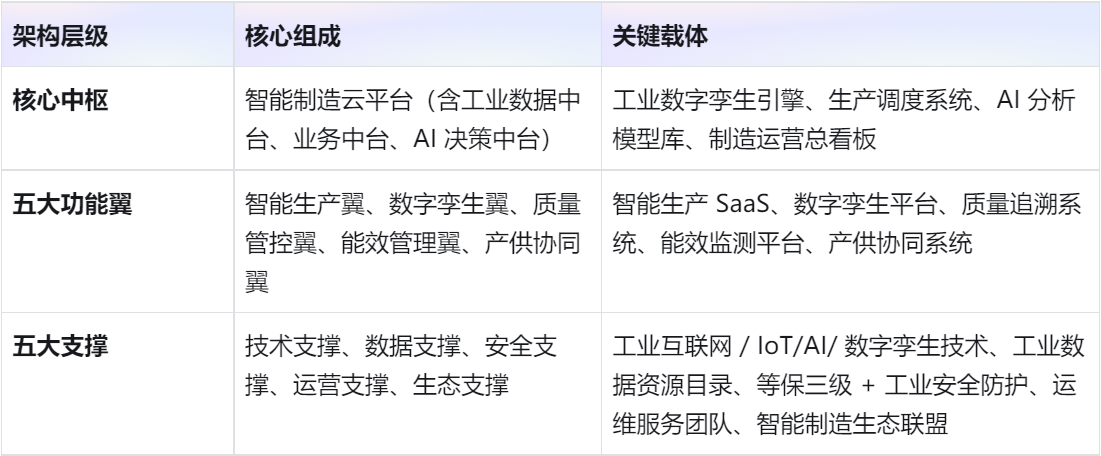

二、总体架构:“一核五翼五支撑”,构建智能制造中枢生态

方案以 “绘阖智能制造云平台” 为核心中枢,联动 “智能生产翼、数字孪生翼、质量管控翼、能效管理翼、产供协同翼” 五大功能翼,通过 “技术、数据、安全、运营、生态” 五大支撑体系,实现制造全链路数字化覆盖:

三、核心功能模块:聚焦 “生产 - 孪生 - 质量 - 能效 - 协同” 全链路升级

(一)智能生产翼:打破 “刚性生产”,实现柔性高效制造

1. 设备互联与智能管控

全品类设备联网:部署 “星素数字科技工业 IoT 网关 + 边缘计算节点”,支持 “PLC、数控机床、机器人、检测设备” 等 100 + 类工业设备接入,实时采集 “设备运行参数(转速、温度、压力)、故障代码、能耗数据”,设备联网率从 40% 提升至 95%;

例:汽车零部件车间的数控机床通过 IoT 网关接入平台,实时监测 “刀具磨损程度”,提前 15 天推送更换预警,避免加工精度偏差;

设备智能运维:AI 分析设备运行数据,生成 “设备健康度报告”(如 “某机器人轴承寿命剩余 30 天”),自动触发 “维保工单” 并匹配 “备件库存”,设备故障停机时间减少 35%;开发 “设备管理 APP”,维保人员扫码查看 “设备历史故障、维保记录”,维修效率提升 40%。

2. 柔性生产与智能调度

AI 智能排产:整合 “订单需求、设备负载、物料库存、工艺约束” 数据,AI 生成 “最优排产计划”:

大规模量产场景:优化 “工序衔接”(如汽车焊接线与涂装线节拍同步),生产效率提升 40%;

多品种小批量场景:支持 “插单生产”(紧急订单插入时,自动调整现有排程,响应周期从 72 小时缩短至 24 小时);

柔性产线管控:通过 “可编程逻辑控制(PLC)+ 工业机器人” 实现 “产线快速切换”,如电子组装线 1 小时内完成 “手机主板” 与 “平板主板” 生产切换,柔性度提升 60%;

环球智造产能联动:依托环球智造跨区域工厂资源,支持 “产能互补”(如华东工厂订单饱和时,分流至华北工厂生产),订单交付准时率达 98%。

(二)数字孪生翼:构建 “虚实映射”,实现全流程模拟优化

1. 多层级数字孪生建模

工厂 / 产线 / 设备三级孪生:

工厂级:整合 “车间布局、物流路径、能耗分布”,模拟 “工厂扩能、物流优化” 效果(如调整仓库位置后物流距离缩短 20%);

产线级:映射 “装配线、焊接线” 全流程,模拟 “工序优化方案”(如增加 1 台机器人后产线产能提升 15%);

设备级:构建 “数控机床、机器人” 高精度孪生模型,模拟 “加工参数调整效果”(如调整切削速度对加工精度的影响);

孪生数据实时同步:通过星素数字科技 IoT 设备实现 “物理设备 - 孪生模型” 数据秒级同步(延迟≤100ms),孪生模型状态与物理设备完全一致,可替代 “物理样机测试”,研发周期缩短 30%。

2. 模拟优化与虚拟调试

工艺参数优化:在孪生平台中模拟 “不同工艺参数” 效果,如半导体光刻工艺模拟 “曝光时间对芯片良率的影响”,找到最优参数后下发至物理产线,产品良率提升 20%;

产线虚拟调试:新产线投产前,在孪生平台完成 “设备联动调试、故障模拟”(如模拟 “机器人碰撞” 并优化路径),避免物理调试导致的 “产线停工”,调试周期缩短 50%;

环球智造孪生协同:跨区域工厂孪生模型互联互通,如上海工厂可远程查看 “重庆工厂产线状态”,并通过孪生平台共享 “工艺优化方案”,实现 “异地协同优化”。

(三)质量管控翼:从 “事后检验” 到 “全链预防”,提升产品品质

1. 全流程质量数据采集

实时质量检测:部署 “星素数字科技 AI 视觉检测设备”(精度达 0.01mm),覆盖 “零部件尺寸检测、表面缺陷识别、装配合规性检查”:

电子行业:检测 “芯片引脚变形”,不良率从 3% 降至 0.5%;

汽车行业:检测 “车身焊接焊点缺陷”,识别率达 99.5%;

质量数据全链路记录:整合 “原材料检验、加工过程、成品检测” 数据,为每个产品分配 “唯一质量追溯码”,记录 “检测人员、设备、参数、结果”,质量数据覆盖率达 100%。

2. AI 质量分析与追溯

质量异常预警:AI 分析 “实时质量数据 + 历史不良案例”,识别 “质量异常趋势”(如 “某批次零部件尺寸偏差逐渐增大”),提前触发 “工艺调整预警”,避免批量不良;

快速追溯定位:消费者 / 客户扫码可查看 “产品全流程质量记录”,企业通过追溯码快速定位 “质量问题环节”(如某批次产品不良,追溯至 “原材料供应商 A 的批次问题”),追溯时间从 24 小时缩短至 1 小时;

质量改进闭环:自动生成 “质量分析报告”(如 “某工序不良占比 60%,需优化夹具设计”),推送至技术部门,改进效果实时跟踪,形成 “检测 - 分析 - 改进 - 验证” 闭环。

(四)能效管理翼:践行 “双碳目标”,实现绿色低碳运营

1. 全场景能耗实时监测

能耗数据精准采集:在 “车间、设备、工序” 部署 “星素数字科技智能电表、水表、燃气表、能耗传感器”,实时采集 “生产能耗、辅助能耗(空调、照明)” 数据:

公共区域:监测 “车间照明、空压机” 能耗,异常高耗自动报警;

高耗能设备:监测 “机床、熔炉” 单位产品能耗,如钢铁行业高炉每吨钢能耗监测;

2. AI 能效优化与低碳运营

智能能耗优化:AI 分析 “能耗数据、生产计划、设备状态”,生成优化策略:

车间级:优化 “空调、空压机运行策略”(如根据车间人数调整空调温度,根据用气需求调整空压机启停),辅助能耗降低 20%;

设备级:优化 “高耗能设备运行时间”(如熔炉非生产时段降低功率),设备能耗降低 15%;

可再生能源整合:联动 “光伏电站、储能设备”,优先使用可再生能源(如工厂屋顶光伏电力),剩余电力并网,可再生能源利用率提升 30%;

(五)产供协同翼:打通 “制造 - 供应链”,实现高效联动

1. 供应链数据深度协同

物料需求精准预测:依托绘阖产业数据中台,整合 “生产计划、历史消耗、市场需求” 数据,AI 预测 “未来 1-4 周物料需求”(准确率达 85%),提前推送 “采购需求” 至供应商,避免 “物料短缺或积压”;

供应链状态实时可视:对接绘阖供应链平台,实时查看 “供应商产能、物料库存、物流进度”:

物流端:如 “物料运输延迟 2 小时,自动调整生产排程”;

原材料端:如 “供应商 A 的铝型材库存不足,自动切换至供应商 B”;

协同响应机制:设置 “物料到货延迟、质量异常” 阈值,触发预警时自动推送 “替代方案”(如物料延迟时启用安全库存,质量异常时紧急调配备用物料),产供协同响应时间缩短至 4 小时内。

2. 库存与物流优化

智能库存管理:动态调整 “安全库存水平”(如根据生产节奏降低非关键物料库存),库存周转率提升 50%;支持 “厂内物流智能化”(AGV 无人车自动搬运物料,路径优化后物流效率提升 30%);

应急供应链保障:针对 “原材料短缺、物流中断” 等突发情况,启动 “应急供应商池、备用物流通道”,如疫情期间通过 “区域内供应商替代 + 应急物流专线”,保障生产不中断。

四、核心支撑体系:保障方案落地与持续运行

1. 技术支撑:构建工业级数字基座

核心技术栈:

数字孪生:支持 “高精度建模、实时映射、模拟仿真”,适配 “离散制造、流程制造” 不同场景;

AI 与大数据:生产排程、质量分析、能效优化 AI 模型,工业大数据处理能力(支持 10 万 + 设备数据并发);

IoT 与边缘计算:星素数字科技 IoT 硬件采集实时数据,边缘节点预处理 “高并发、低延迟” 数据(如设备故障信号);

工业互联网:支持 “设备联网、协议兼容(OPC UA/Modbus/Profinet)”,实现跨品牌设备互通;

平台特性:支持 “跨行业适配”(汽车、电子、机械、化工、食品)、“跨规模覆盖”(大型工厂、中小型企业),可接入 1 万 + 台(套)工业设备,响应延迟≤100ms。

2. 数据支撑:打破 “数据孤岛”,安全共享

工业数据中台:梳理 “设备、生产、质量、能耗、供应链” 五大类 200 + 数据字段(如设备运行参数、生产节拍、不良率、能耗值),建立 “数据治理机制”:

数据安全共享:核心数据(如工艺参数、营收)加密存储,行业聚合数据(如平均能耗、设备 OEE)脱敏后共享,支撑企业决策;

数据标准化:统一数据格式(如设备故障代码、质量检测指标),实现跨系统互通;

数据安全:遵循《数据安全法》《工业数据安全管理办法》,部署 “数据加密、访问控制、异常审计” 系统,防止 “工业数据泄露、篡改”,保障生产安全。

3. 安全支撑:多层级工业安全防护

网络安全:部署 “工业防火墙、入侵检测系统(IDS)、工控系统安全防护”,防止 “病毒攻击、非法访问”(如针对 PLC 的恶意控制);

设备安全:星素数字科技工业设备内置 “安全芯片”,支持 “设备身份认证、数据加密传输”,防止 “设备被劫持、数据伪造”;

应用安全:平台通过 “等保三级 +” 认证,工业 APP 上线前通过 “漏洞扫描、渗透测试”,确保无高危安全隐患;

应急响应:建立 “7×24 小时工业安全应急团队”,安全事件响应时间≤1 小时,故障恢复时间≤4 小时,保障生产连续运行。

4. 运营支撑:全周期服务,助力企业转型

运维服务:组建 “智能制造运营中心”,提供 “设备安装调试、平台运维、故障修复” 服务:

远程服务:通过 “远程运维平台” 实时排查 “平台故障、设备异常”,80% 问题远程解决;

现场服务:核心设备故障 2 小时内响应,工业级设备 4 小时内上门维修;

人员培训:分层开展培训(管理层:智能制造战略与决策培训;技术层:平台操作与数据分析师培训;一线层:设备操作与维保培训),确保各角色熟练应用;

效果评估:定期为企业生成 “智能制造转型报告”(如 “生产效率提升 40%、不良率下降 50%、能耗降低 20%”),持续优化方案。

5. 生态支撑:整合资源,构建智能制造共同体

生态联盟:联动 “星素数字科技(工业硬件)、六欧六创新(交互设计,如设备操作界面优化)、工业软件厂商(CAD/CAM/PLM)、科研院所(清华工业工程系、中科院自动化所)、行业协会(中国机械工业联合会)”,形成 “硬件 - 软件 - 服务 - 技术” 生态闭环;

政策对接:协助企业申请 “智能制造专项补贴、数字化转型资金、绿色制造认证”(如国家级智能制造示范工厂、绿色工厂),降低转型成本;

标准共建:联合生态伙伴制定 “工业数据接口标准、设备联网标准、数字孪生建模标准”,推动行业规范化发展。

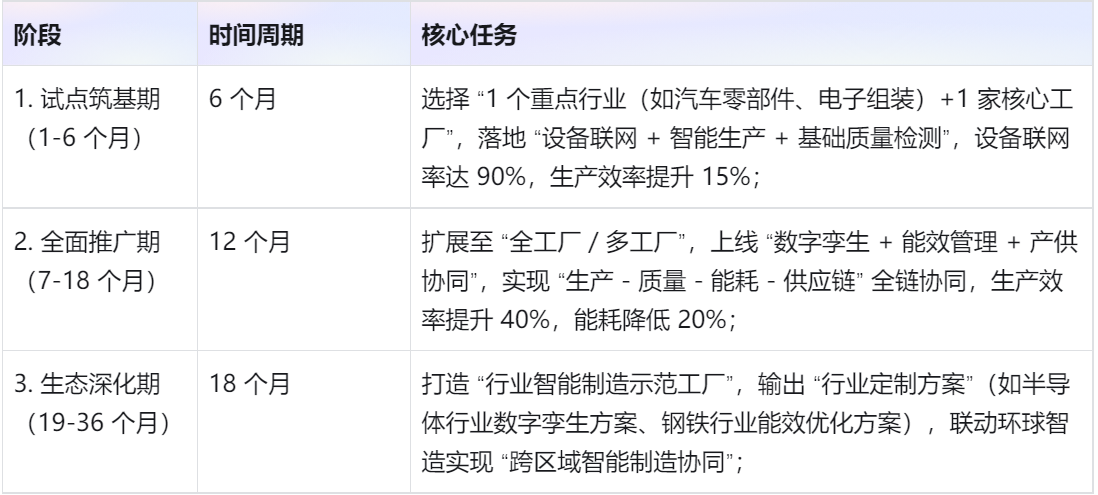

五、实施路径:分阶段落地,打造智能制造标杆

六、方案价值亮点:绘阖差异化优势

“全链整合” 优势:区别于单一 “设备联网” 或 “质量检测” 方案,绘阖整合 “生产 - 孪生 - 质量 - 能效 - 供应链” 全链路,企业无需对接多厂商,协同成本降低 30%;

“虚实融合” 深度:数字孪生覆盖 “设备 - 产线 - 工厂” 三级,支持 “模拟优化、虚拟调试、异地协同”,解决传统制造 “试错成本高、优化难” 痛点;

“硬件 + 软件 + 生态” 一体化:星素数字科技提供 “端到端工业硬件”(IoT 网关、传感器、视觉检测设备),六欧六创新优化 “人机交互体验”,再结合工业软件与科研资源,实现 “开箱即用”,降低企业落地难度;

“环球智造 + 跨区域协同” 特色:依托环球智造跨区域工厂资源与产业数据中台,支持 “产能互补、异地协同优化”,解决 “单一工厂产能不足、技术孤岛” 问题,尤其适配集团型制造企业。

绘阖产业集团期待与制造企业、设备厂商、科研机构、政府部门携手,以智能制造方案为载体,推动制造业从 “传统制造” 向 “智能智造” 转型,助力构建 “自主可控、安全高效、绿色低碳” 的现代制造业体系!

内容说明:

文档的整体框架与核心内容由星素数字主导规划,部分关于场景推演、功能应用效果的描述,系基于人工智能技术进行的合理推理与场景模拟,为规划方向与参考示例,仅供用户理解方案价值与运作逻辑使用,不构成具体服务承诺或效果保证。具体服务内容、合作模式及成效以绘阖产业集团官方最终提供的方案为准,本文档不对因参考或使用其中信息所产生的任何直接或间接损失承担责任。

Redetailed information